70年前、金型製作から始まったFUKAEの技術は、時代が進むにつれ、プレス加工、生産技術へと広がっていきました。その切っ掛けとなったのが、お客様からの声でした。「よいものだけを作る」というFUKAEイズムを頑なに守り続けてきた結果、お客様からの期待は日々膨らみ、またその期待に応えたいという私たちの想いも、さらに深くなりました。

創業から70年が過ぎた今、FUKAEの手のなかには「金型製作・プレス加工・生産技術」という3つの技術が揃いました。その融合が実現する相乗効果で、お客様が抱える課題を、もっと川上から解決していきたいと考えているFUKAE。新しくこんなモノが作りたいんだ」という、お客様からのご相談をお待ちしています。

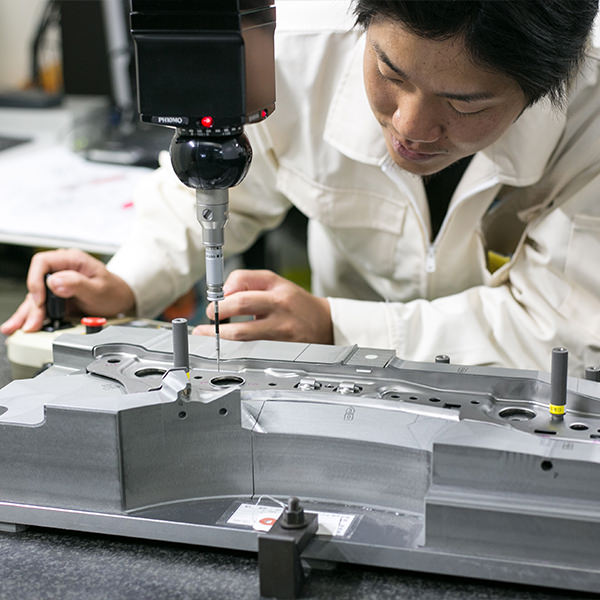

FUKAEが誇る金型製作技術の基盤を支えているのが、金型設計、製造、検査、そしてメンテナンスまで、すべてを自社内で行う一貫体制です。

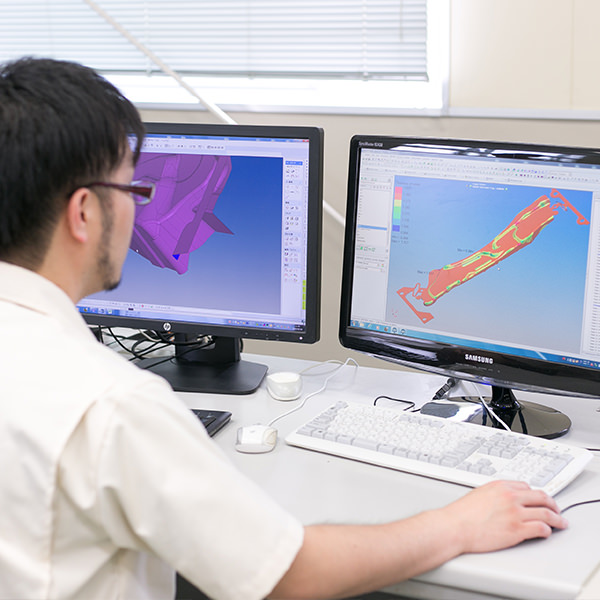

設計部門には、「3次元CAD/CAM」を導入。年間600〜700型にもおよぶ設計データは、次回の設計をさらに効率化するための素材として、データベースに蓄えられています。あらかじめプレス完成品のシミュレーションができる「流動解析システム」も設計部門の自慢のツール。新素材での金型製作の際にも活躍します。

設計データは瞬時に製作部門と共有されます。設計の途中段階から素材の準備が進められるなど、連携もしっかり図られているのです。製作部門に並ぶ最新の工作機で形づくられ、技術者たちの技で仕上げられた金型はすべて、社内に設置されたトライアウト専用のプレス機で最終チェックが行われます。

このような社内一貫体制でFUKAEが実現しているのは2つのメリットです。そのひとつ目は、高品質の金型をお客様の元に素早くお届けできること。各工程間のムダを省き、従来の1/3程度の設計・製造期間での納品を可能としました。そしてもうひとつのメリットが、お客様のモノづくりの課題を金型で解決する提案力です。製造事業部では、プレス事業部で使用される金型の製作も行っています。別の事業部とはいえ、同じ会社の技術者同士ですから、プレス加工段階での問題点や改良してほしい点などの情報が一貫体制としてダイレクトにフィードバックされます。こうして蓄積されたノウハウが、お客様が抱える課題解決のために役立つのです。

近年、製造事業部では、お客様のプロジェクトに初期段階から参加することが増えてきました。モノづくりの頼れるパートナーとして、これからも高品質な金型と視野の広いアイデアを、お客様にお届けし続けてまいります。

FUKAEがプレス事業に乗り出したのは、創業間もない頃でした。

「金型ができるなら、プレスも一緒にできないか」。確かにお客様の立場で考えると、そちらの方が手間も省けるし安心です。こうしてFUKAEのプレス事業はスタートしました。そもそものはじまりが、ユニット受注だったのです。

金型も作れるプレス加工会社は「品質・納期・コスト」すべての面に貢献できます。たとえば品質の点では、精度の高い金型を製作することで、硬質厚板から軟質薄板まで、極めて精密なプレス加工が可能となります。電子機器部品、住宅設備機器、さらには自動車関連と、プレス事業部のお客様が多岐にわたっているのも、信頼性が高く懐の深い、この技術力があればこそなのです。

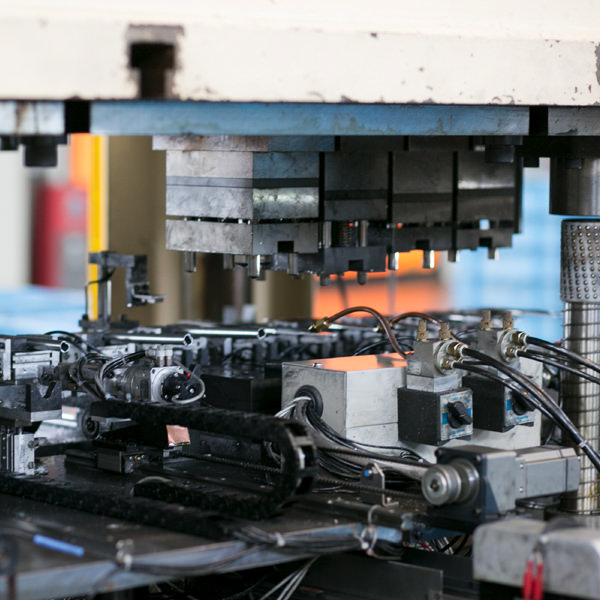

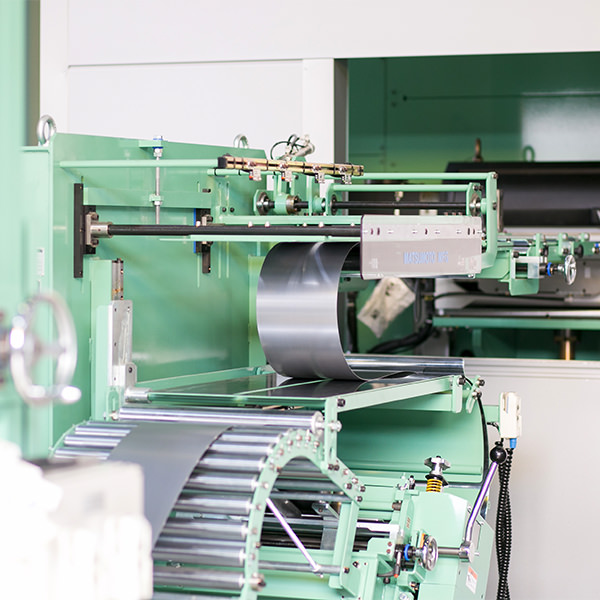

順送プレスは納期を短縮するための有効な手段です。しかし反面、精度の高さを保ったままで加工の速度を上げるには、信頼性の高い金型が不可欠となります。ここでも社内に金型設計・製作のスペシャリストがいるプレス事業部には一日の長があります。プレス加工のスピードアップが製品のコストダウンにつながることは当然ですが、試作品や小ロットの製品のコストダウンにも、様々なアイデアをご提案できます。事業部内には、大型・小型のプレス機に加え、NCTタレットパンチングプレスやレーザー加工機も導入されています。これらの多彩な設備と技術者たちが持つノウハウとを融合させ、あらゆるニーズに柔軟にお応えしています。

FUKAEがお客様の元にお届けしているのは、金型とプレス加工された製品です。しかし私たちが本当に売っているモノは、「高品質・短納期・低コスト」を実現するための提案であるという思いを胸に秘めています。

金型製作技術とプレス加工技術の両輪で、お客様の期待に応え続けてきたプレス事業部に、次に寄せられたのがアセンブリー製品の提供という新しいニーズでした。このご要望にお応えするためにFUKAEは、『生産技術』という3つめの技術領域へと足を踏み入れることとなりました。

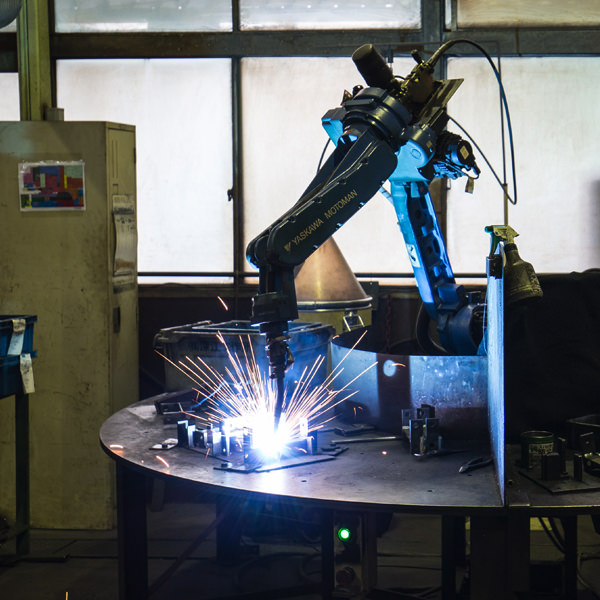

私たちが生産技術を磨く拠点となってきたのが、豊津工場と行橋工場、そしてモーターコア専用の水巻工場です。それぞれの工場には、自社内でプレス加工されたパーツをユニット化するためのラインが並んでいます。豊津工場で目を引くのは溶接工程。工場内に数多く並んだ溶接用のロボットが、黙々と火花を散らしています。難易度の高いメッキ部分の溶接も自動化するなど、合理化への取り組みは妥協を知りません。

九州エリアでは他に類を見ないほど、工程の自動化が進んでいるのが行橋工場です。12台の多軸ロボットと7台の大型プレス機が組み合わされ、製品ごとに柔軟なラインが形づくられていきます。

モーターコアの成型は、まさに生産技術の集大成。プレス加工には、ミクロン単位の精度を可能とした金型が必要です。その金型から生産されるモーターコアは自動カシメ、溶接加工、ダイカストなどの各工程を経て、必要な時に必要な量だけ、お客様の元へ届けられます。

精巧な金型製造技術、そして素早く堅実なプレス加工技術。この両輪で、期待を超えた製品をお届けしてきた信頼があればこそ、任せられることとなった各業界のアセンブリー製品。FUKAEはこれからも生産技術を磨き、「高精度・短納期・低コスト」というご要望にお応えしてまいります。