板金加工でコスト削減!効率的な加工法の種類と選び方

板金加工のコスト削減は可能か?

板金加工は、精密部品や筐体などの製造に欠かせない技術ですが、「コストが高い」「無駄が多い」と感じることはありませんか?

本記事では、効率的な板金加工法の種類と、それぞれのコスト削減ポイントを解説します。最適な加工方法を選ぶことで、品質を維持しながらコストダウンを実現できます!

板金加工の主要な種類と特徴

板金加工にはさまざまな方法がありますが、コスト削減の観点から、以下の加工法を比較してみましょう。

(1) レーザー加工:精密加工に最適

- 特徴

- 高精度な切断が可能

- 金型不要で試作・小ロット向き

- コスト削減ポイント

・複雑形状の加工に強く、追加工の削減が可能

・材料ロスを最小限に抑えられる

(2) タレパン加工(タレットパンチプレス):量産向き

- 特徴

- スピーディな穴あけ・成形加工が可能

- プレス金型を組み合わせることで多様な加工が可能

- コスト削減ポイント

・中~大量生産なら1枚あたりのコストが大幅に低減

・曲げや穴あけを一工程で済ませることで作業時間を短縮

(3) 曲げ加工:精密な折り曲げを実現

- 特徴

- 油圧・サーボ式のプレスブレーキを使用

- 製品の強度を向上させる重要な工程

- コスト削減ポイント

・曲げ回数を減らし、工程短縮

・曲げ型の選定でバリやひずみを抑制

(4) 溶接加工:部品の接合に不可欠

- 特徴

- TIG溶接、スポット溶接など方式が多数

- 部品の一体化による強度アップ

- コスト削減ポイント

・ロボット溶接の導入で精度向上+人件費削減

・接合設計の最適化で溶接箇所を最小限に

コスト削減のための板金加工の選び方

(1) 材料ロスを減らす設計

- CAD/CAMソフトを活用し、歩留まり率を向上させる

- 共通パーツの統一化で材料費を削減

(2) 適切な加工法の選択

- 小ロットならレーザー加工が最適(型代不要)

- 量産ならタレパン加工でコストダウン

(3) 工程の最適化

- **一貫加工体制(切断・曲げ・溶接)**のある業者に依頼

- ロボット溶接・自動化設備の活用で作業効率アップ

まとめ:コスト削減と品質向上を両立しよう!

適切な板金加工法を選ぶことで、材料ロスの削減、加工時間の短縮、品質向上が実現できます。

・小ロット・試作 → レーザー加工

・中~大量生産 → タレパン加工

・精密曲げ・溶接 → 最適な設備を活用

板金加工のコストダウンにお悩みの方は、ぜひ専門家にご相談ください!

モノづくりのパートナーとして選ばれているのは、

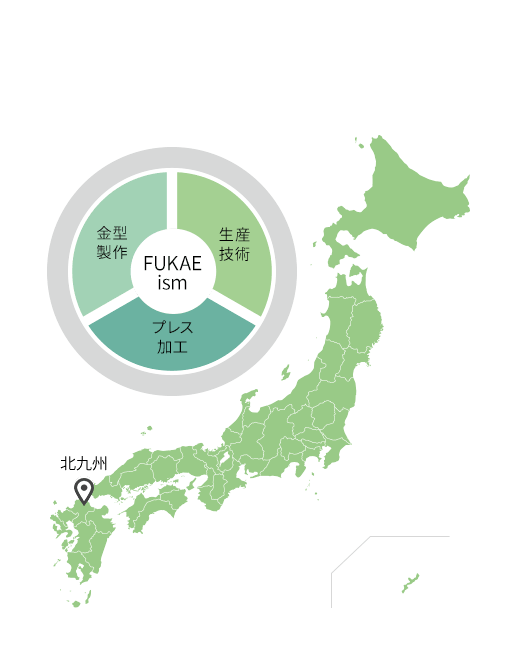

70年間磨き続けた、『FUKAEイズム』があればこそ。

昭和21年9月、モノづくりのまち北九州に生まれ、モーターコアの金型製作から、私たちFUKAEの物語は始まりました。

時代は昭和から平成へ。日本の産業構造そのものが激動を続けてきた70年間。

「お客様からのご要望をカタチにしたい」と望み続けてきた結果、金型製作からプレス加工、生産技術へと、FUKAEの技術領域は広がり続けてきました。

この間育んできたのは、FUKAE独自のモノづくりスピリット『FUKAEイズム』です。

金型で磨いた技術力を、プレス加工やアセンブリー製品にフィードバックし、高精度、短納期、低コストへとつながる提案を続けることで、

お客様の『モノづくりのパートナー』としての信頼を築き上げてきたのです。

ここでご紹介するのは、当社と当社の技術者たちの歴史です。

一つひとつの出来事に学び、そして励まされ、お客様の願いを叶えることによろこびを感じる、『FUKAEイズム』は磨かれてきました。

FUKAEイズム>

お問い合わせ・相談のご案内

当社では、コスト削減と品質向上を両立した板金加工を提供しています。

試作から量産まで、一貫した対応が可能です。

コスト削減のご相談やお見積りは無料ですので、ぜひお気軽にお問い合わせください!