金型製作におけるCAD/CAMシステムの活用事例

CAD/CAMシステムとは

CAD(Computer Aided Design)は、コンピュータを使用した設計支援システムです。3次元モデリングにより、複雑な金型形状を正確に設計できます。

CAM(Computer Aided Manufacturing)は、コンピュータを使用した製造支援システムです。CADで作成した設計データから、NC加工機用のプログラムを生成します。

深江工作所のCAD/CAM活用体制

深江工作所の金型製作技術の基盤を支えているのが、金型設計、製造、検査、そしてメンテナンスまで、すべてを自社内で行う一貫体制です。

設計部門の体制

- 3次元CAD/CAMシステムを導入

- 年間600〜700型の設計データをデータベースに蓄積

- 流動解析システムで事前にプレス完成品をシミュレーション

- 新素材での金型製作時にも活用

CAD/CAMシステム導入の主なメリット

1. 設計データの効率的な蓄積と再利用

年間600〜700型にもおよぶ設計データをデータベースに蓄えることで、次回の設計をさらに効率化できます。過去の設計データを素材として活用することで、類似案件の設計時間を大幅に短縮できます。

類似金型の設計時に過去データを活用することで、設計工数を削減し、お客様への納期短縮を実現しています。

2. 流動解析システムによる事前検証

プレス完成品のシミュレーションができる流動解析システムは、設計部門の重要なツールです。特に新素材での金型製作の際に活躍します。

金型製作前に材料の流動状態をシミュレーションすることで、試作段階での問題発見と修正が可能になり、手戻りを削減できます。

3. 設計部門と製作部門の連携強化

設計データは瞬時に製作部門と共有されます。設計の途中段階から素材の準備が進められるなど、連携がしっかり図られています。

従来の1/3程度の設計・製造期間での納品を可能にし、お客様の製品開発スケジュールに貢献しています。

4. 社内一貫体制による品質向上

製作部門に並ぶ最新の工作機で形づくられ、技術者たちの技で仕上げられた金型はすべて、社内に設置されたトライアウト専用のプレス機で最終チェックが行われます。

設計から製造、検査まで一貫体制で行うことで、高品質な金型を安定して提供できます。

各工場でのCAD/CAM活用例

▼ 水巻工場(モーターコア専用)

モーターコアの成型は、まさに生産技術の集大成です。ミクロン単位の精度を可能とした金型が必要で、CAD/CAMシステムによる高精度設計が不可欠です。板厚0.2~0.5mmまでの積層モーターコアを金型内で自動的に生産しています。

▼ 行橋工場(大型プレス加工・アッセンブリ)

1200t、600t、400tの大型順送プレス機を保有し、自動車や住宅機器、産業機器の分野で求められる加工を手掛けています。九州エリアでは他に類を見ないほど、工程の自動化が進んでおり、12台の多軸ロボットと7台の大型プレス機が組み合わされています。

▼ 中間工場(プレス加工・板金加工)

NCタレットパンチプレスやファイバーレーザー加工機などの機械を用い、プレス加工、パンチング、ブランキング、ベンディングなどの加工を行っています。多品種小ロット生産に対応した柔軟な生産体制を構築しています。

▼ 豊津工場(プレス加工・板金加工・アッセンブリ)

OA・AV機器等の部品から自動車部品まで、さまざまな産業分野で高精度の金型を提供。300t自動プレス機をはじめ、大型順送プレス機、ロボット加工など、多くの技術や設備を備えています。

一貫体制がもたらす2つのメリット

メリット1:高品質な金型を素早く提供

各工程間のムダを省き、従来の1/3程度の設計・製造期間での納品を可能にしました。CAD/CAMシステムによる設計データの即時共有が、この短納期を実現しています。

メリット2:課題解決のための提案力

製造事業部では、プレス事業部で使用される金型の製作も行っています。プレス加工段階での問題点や改良してほしい点などの情報が、一貫体制としてダイレクトにフィードバックされます。蓄積されたノウハウが、お客様が抱える課題解決のために役立ちます。

お客様のプロジェクトに初期段階から参加

近年、製造事業部では、お客様のプロジェクトに初期段階から参加することが増えてきました。CAD/CAMシステムで設計データを共有しながら、お客様と一緒に最適な金型仕様を検討できます。

モノづくりの頼れるパートナーとして、これからも高品質な金型と視野の広いアイデアを、お客様にお届けし続けてまいります。

まとめ

深江工作所では、3次元CAD/CAMシステムと流動解析システムを活用し、年間600〜700型の金型設計を効率的に行っています。設計データのデータベース化、設計・製作部門の連携強化、社内一貫体制により、従来の1/3の期間で高品質な金型を提供しています。

金型製作でお困りの際は、70年以上の実績と最新のCAD/CAM技術を持つ深江工作所にぜひご相談ください。お客様のニーズに最適なソリューションをご提案いたします。

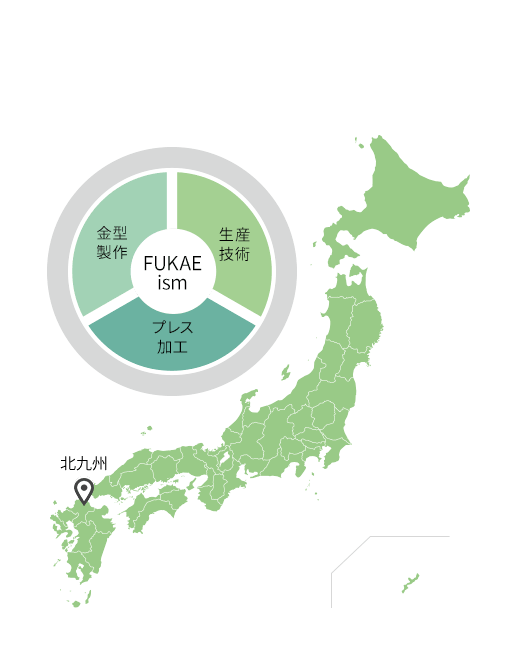

FUKAEイズム>

モノづくりのパートナーとして選ばれているのは、

70年間磨き続けた、『FUKAEイズム』があればこそ。

昭和21年9月、モノづくりのまち北九州に生まれ、モーターコアの金型製作から、私たちFUKAEの物語は始まりました。

時代は昭和から平成へ。日本の産業構造そのものが激動を続けてきた70年間。

「お客様からのご要望をカタチにしたい」と望み続けてきた結果、金型製作からプレス加工、生産技術へと、FUKAEの技術領域は広がり続けてきました。

この間育んできたのは、FUKAE独自のモノづくりスピリット『FUKAEイズム』です。

金型で磨いた技術力を、プレス加工やアセンブリー製品にフィードバックし、高精度、短納期、低コストへとつながる提案を続けることで、

お客様の『モノづくりのパートナー』としての信頼を築き上げてきたのです。

ここでご紹介するのは、当社と当社の技術者たちの歴史です。

一つひとつの出来事に学び、そして励まされ、お客様の願いを叶えることによろこびを感じる、『FUKAEイズム』は磨かれてきました。

FUKAEイズム>

お問い合わせ・相談のご案内

当社では、コスト削減と品質向上を両立した板金加工を提供しています。

試作から量産まで、一貫した対応が可能です。

コスト削減のご相談やお見積りは無料ですので、ぜひお気軽にお問い合わせください!