3代目深江徹也社長のもと、新体制で臨んだ20世紀のカウントダウン。時代はまだバブル崩壊後の不況を引きずり、業界を取り巻く状況はまだ霧の中にありました。しかしFUKAEが目指している方向に間違いはないという確信はあります。「品質向上、納期の短縮、コストの軽減」というお客様からのご要望に応える技術を提供していけば、必ず未来は開けていくと信じていました。

平成13年、深江徹也社長が勇退。その後を継いだのは、4代目社長である深江明です。新社長が推し進めてきたのが、顧客満足度の向上。そのために必要となる生産拠点を、一つまたひとつと増やしていきました。平成21年、現社長深江浩司就任。次代を見据えた経営手腕により新たな次代へと進んでいます。そして平成30年、創立72年を迎えた今も、お客様から次々と寄せられるご要望を叶えるための設備投資には余念がありません。70年前に芽を出した「よいものを作り続ける」というFUKAEイズムは、今も脈々と受け継がれています。

01

平成15年4月、中間工場敷地内に金型事業部・中間第3工場が新設されました。1000トンと600トンのプレス機を導入。設計室には3次元CAD/CAMの高度設計システムを取り入れた、西日本では最大規模を誇る工場として操業しました。お客様をとりまく環境が激変するなか、FUKAEの技術革新による「高精度、短納期、低コスト」化への期待がますます高まっていた時代、期待を超える製品をお届けしたいと考え、選び抜かれた設備でした。

中間第3工場の主要取引先の一つとなったのが、自動車メーカーです。平成15年は、北部九州の自動車生産台数が間もなく100万台に届こうかという時代。量産化をサポートする協力企業として選んでいただけた理由の一因も、10年先を見越したこれらの設備にありました。

02

早い段階から事業部による独立採算制を採用してきたFUKAE。技術者同士切磋琢磨できる風土や、責任の所在が明確になることでモチベーションが高まるなど、この環境から芽生えたFUKAEイズムも少なくありません。しかし、導入当初の時代と比べると、金型だけ、プレスだけといったオーダーも少なくなりました。それに変わって増えてきたのが、金型の設計からプレスまでのユニット受注。お客様にとっては、時間を節約できるという大きなメリットがあります。そこでFUKAEでは、事業部間の垣根を低くしてコミュニケーションを図り、お客様からのご要望にお応えしています。

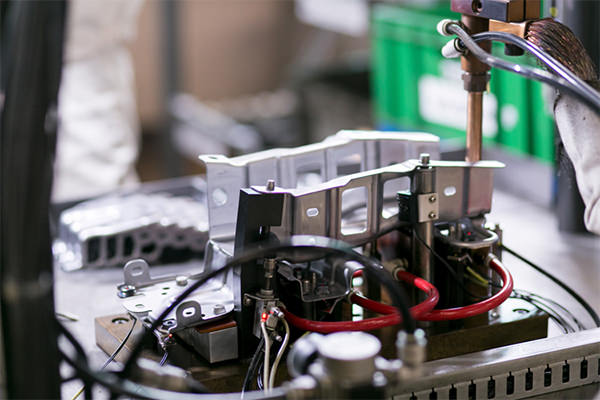

さらなる付加価値を加えているのが、アッセンブリ加工です。プレス事業部で製作したパーツを自動化された組立技術で、モジュール化してお客様の元へとお届けします。これによりお客様の管理項目も減少、輸送コストも削減することで、高い顧客満足度を実現しています。

03

安価で大量の労働力に支えられた海外の生産体制と勝負するためには、高い技術力とオリジナリティーが不可欠です。また、必要なときに必要な量を迅速にお届けする供給体制の確立も必要でしょう。このような海外生産拠点との差別化を意識して、平成18年7月に誕生したのが「プレス事業部・行橋工場」です。

操業当初は、NEC製プラズマテレビ用ディスプレイパネルの生産を行っていました。その後NECからパイオニアへ。そしてプラズマテレビの生産が終了した後も、生産ラインを変化させ、様々な業種のお客様からのオーダーにお応えしてきました。こうした柔軟性に富んだ技術も、FUKAEイズムの特徴の一つと言えるでしょう。

平成30年11月には、行橋工場に1200トンの大型プレス機が設置された第2工場を新設。プレス加工業界は、FUKAEの次の一手に注目しています。